- 货架第三方检测-CNAS/CMA/SEMA三重资质认可认定

- phone021-67157048

- recent_actors

职业责任险 - bubble_chart

产品责任险 - security

公正性声明 - gavel

侵权声明

- event2024-08-12 15:34:26

- person 稳图WESAFE

- local_library 原创

- visibility 阅读:298

文 / 付超¹ 张卫国² 王宜琛³

1 . 中国计量科学研究院 2 . 速锐智能(明光)有限公司 3 . 国电投陕西公司

摘要:本文针对自愿性产品认证中的智能仓储WCS系统进行分析、探讨在现场检查时如何依照《智能仓储认证技术规范》合理设置认证评价指标及其测试场景的质量控制与评价方法;如何测试现场的核查要点以及比较系统地了解智能仓储系统的质量控制。

关键词:产品认证、智能仓储WCS系统、评价指标、质量控制方法

仓储控制系统(Warehouse Control System,WCS)是介于上位仓库管理系统(WMS)和下位物流设备底层控制系统之间的一层管理控制系统。

▋1 智能仓储WCS系统概述

智能仓储WCS系统包含硬件和软控系统[1]。智能仓储硬件体系主要包含堆垛机、智能穿梭车及机器人两大主流仓储搬运设备,分别配置输送机或仓储智能机器人(AGV)、分拣机、电子标签等构建形成智能仓储堆垛机体系或智能仓储穿梭车体系。一方面,WCS系统与WMS系统进行信息交互,接受WMS系统的指令,并将其发送给物流设备底层控制系统,如物流设备的工业逻辑编程(PLC)系统或工程计算机(PC)系统等,从而驱动物流设备产生相应机械动作、工艺运动节拍,有效协调仓储系统中各物流设备之间的智能化运行、调度并完成工艺流程。另一方面,WCS系统将各物流设备的状态及数据实时反映在人机界面系统上,并提供对物流设备控制系统或单机的手动调试接口;WCS系统主要通过引擎机制(含任务引擎、消息引擎等)分解并优化WMS任务流、合理规划仓储设备调度执行路径,为上层系统的调度指令提供执行保障和优化空间,完善仓储设备各软硬件接口的标准、集成、调度和监控,以及通信报文的规范。

智能仓储WCS系统基于无线数据通信及软件开发技术[2],内置智能优化算法及成熟解决方案、设备集成组件的集成配置化平台,通过不断完善上位管理系统的架构、数据交互与存储、通信等功能模块和定制化设计服务,从实际业务出发,具备为客户提供包含智能输送、智能拣选、智能搬运与存储为一体的自动化物流解决方案的能力,实现智能化物流。例如:在智能仓储堆垛机体系中,通过智能仓储WCS系统的设计,可实现仓内单元物料的订单任务处理及出入库作业,完成仓内单元物料的智能调度与存储作业、巷道货位优化与调拨、巷道内堆垛机的路径规划、无线数据通信与信息交互、设备状态监控与在线维护等功能,实现仓内单元物料的智能化物流作业。

在仓内物料的存储及出入库物流作业管理上,以订单作业的综合效率最高为目标,详细分析作业过程的影响因素(搬运设备的负荷率、作业吞吐量峰谷值、运动曲线及作业频率等),建立数学仿真模型,结合智能仓储WCS系统的内置优化算法及成熟解决方案、设备集成组件等,建立面向客户应用场景的智能仓储解决方案,提高仓储作业效率、减少库存或缩短在库周转期,为客户创造价值。

以智能仓储中的托盘四向穿梭车的控制系统设计为例,其设计时主要需考虑以下四方面:一是需通过变频器及电机构建动力驱动系统,实现托盘四向穿梭车的前后、左右运动与控制;通过机械或液压动力系统实现托盘举升与落下的搬运动作与控制。二是需采用可编程逻辑控制器(PLC或PC)及其电气元器件构建托盘四向穿梭车控制系统的电气体系,主要包括板载控制电路、电机变频驱动电路、V/O电路等。三是需设计托盘四向穿梭车底层控制系统,主要包括传感器数据信息采集、出入库作业逻辑调度与控制策略、设备运行状态与故障预警、数据通信与信息交互等功能模块和组件,以实现设备底层控制逻辑和策略。四是托盘四向穿梭车单机及系统需实现平稳性运行,分析大惯量负载作用下的运动曲线及运动特性,重点关注启动、急停、碰撞等恶劣工况下对驱动电机及机构的调速、稳速与制动控制方法的影响,建立并优化托盘四向穿梭车运行的智能调速控制策略,以预防托盘四向穿梭车在作业时发生托盘货物移位、滑落或倾覆等风险。

智能仓储WCS系统的主要功能是对出入托盘四向穿梭式立体库、输送线的物流单元及各主从设备进行动态管理与调度,具有系统维护、货物管理、数据维护、数据查询、设备运行状态显示、设备远程控制、自动事务处理以及与其他信息管理系统的接口等功能,以及时、准确完成货物的出入库。由于托盘四向穿梭式立体货架的特点,存在高密度存储单元,形成无线通信网络的信号影响,也存在有货荷载与无货荷载下结构的变形与绝对位置的偏移,因此既要保证通讯控制信号的有效性,又要保证定位的高速准确性,对于信息交换与通信的要求相当高,其中货格相对定位是比较容易实现的一种可靠方式。同时,对物流信息实现与物流的同步管理,WCS系统需要根据客户的物流工艺合理选择物流搬运设备及主流托盘四向穿梭式立体库配置模式;托盘四向穿梭式立体库软控系统则要实现客户订单管理、设备及物流单元位置管理、设备及物流单元的路径规划与管理、系统管理等功能,并实现各系统与设备间的信息收集、输送及交换。

▋2 智能仓储系统认证及评价

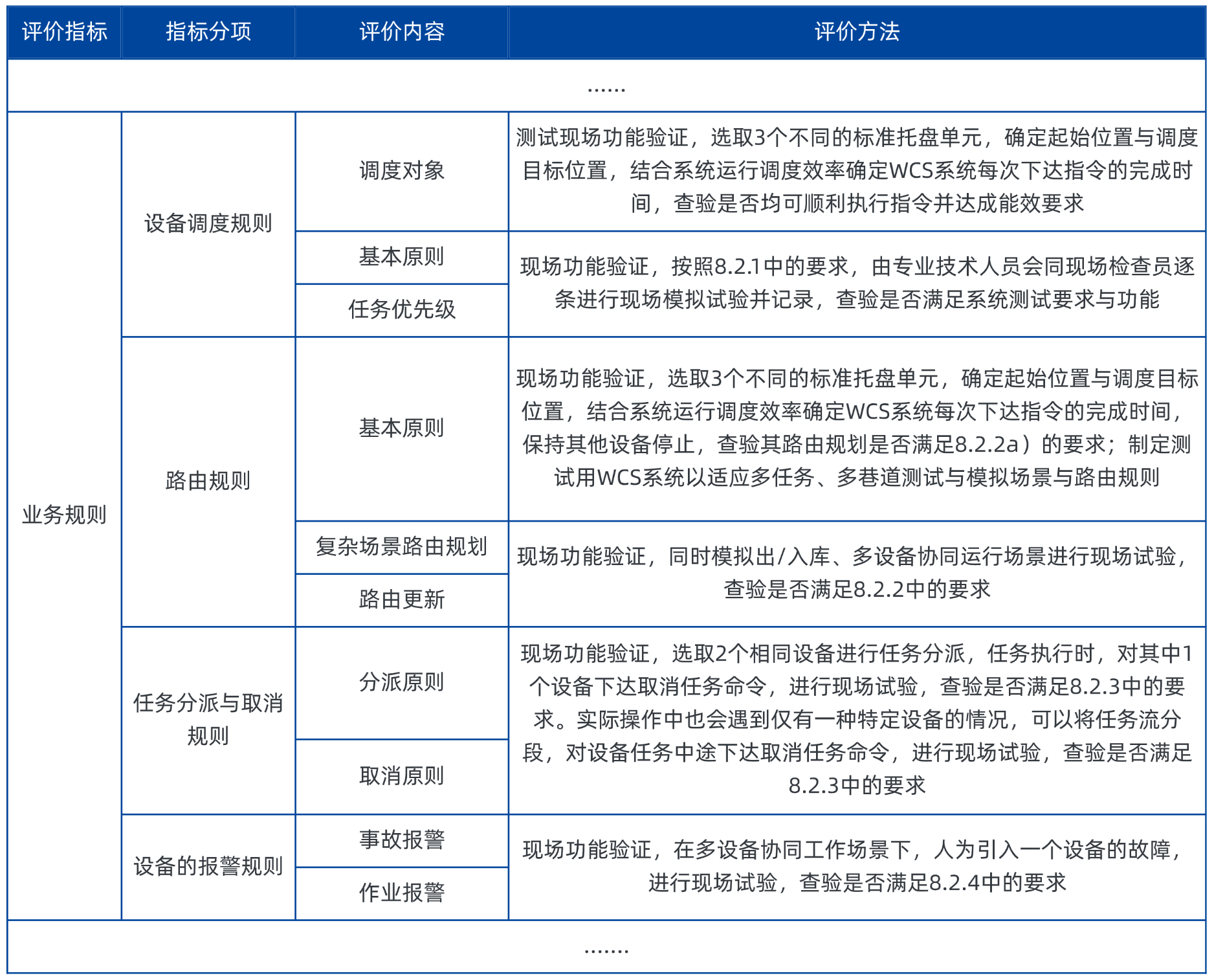

依据《智能仓储认证技术规范第1部分:通则》(CQCPV11001.1-2023)中的描述,指标体系主要包含基础设置、业务规则、设备管理、任务管理、设备通信、设备监控等部分,并分别设定多个子项[3],如基础设置中包含信息管理中的信息采集、信息处理子项;人员管理则涉及仓储管理、仓储操作、信息系统管理、设备运维管理、设备运维操作等多个岗位;业务规则主要包含业务调度、路由、任务分派与取消、设备报警等多个子项。实际上,在具体的智能仓储认证中,会涉及不同的应用场景及其子项组合,现场检查人员需要深入了解客户需求与业务模式,罗列不同的评价指标分项、评价指标,确定详细的评价内容与评价方法。

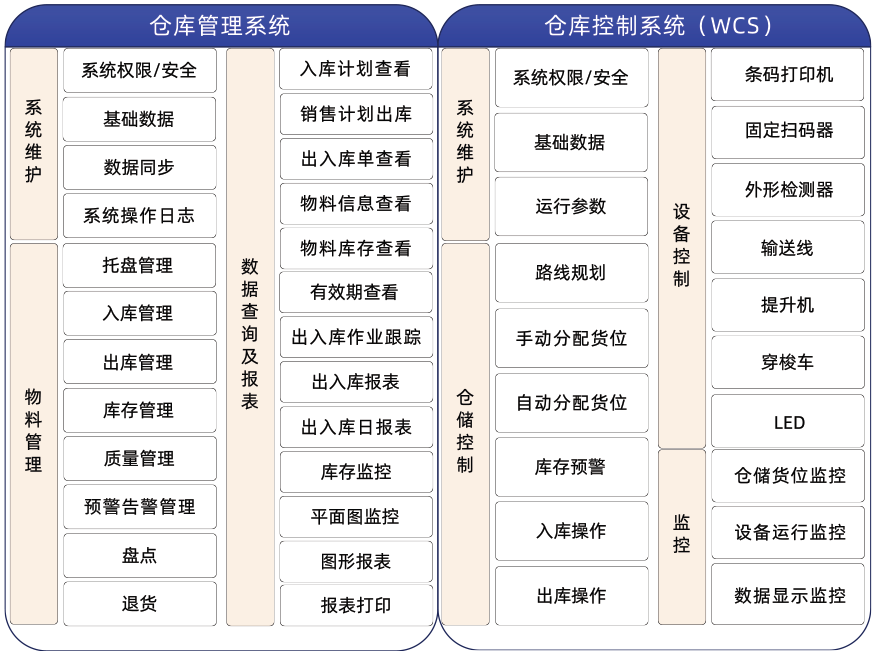

以托盘四向穿梭式WCS系统为例(见图1)。该系统包含系统维护、设备控制、仓储控制、监控等主要模块。该系统基于库房内局域网架设,相关设备通过有线和无线网络实现互联互通,采用PLC组网对底层设备进行控制,总控PLC、垂直提升机PLC、链式输送机PLC之间采用有线工业以太网进行连接,与托盘四向穿梭车之间采用无线工业以太网连接,实现高速无缝信息交换。该系统可以非常容易地与外部企业资源计划(ERP)或者WMS系统整合对接,允许操作者对托盘四向穿梭式立体库中的托盘四向穿梭车、托盘提升机、输送线及库存物品进行实时监测、操作与管控,可以对一些突发事件、故障及安全问题或者未完成的工作做出快速反应或互锁联动。另外,该系统的模块化设计和可扩展性,使用户可以根据业务发展情况随时改变物流参数,对系统进行再配置和适应性调整,控制货物单元在仓库中的储存、运动,完成进出、排序、拣选等功能,以实现快速进货、快速出货、按指令转移、按指令排序、直接分拨、不同温度区域分类与智能储存、按指令缓存等功能。总体上看,WCS业务逻辑比较复杂多样,专业性强,非专业人士很难区分各业务流评价内容,匹配合适的评价指标、指标分项及评价方法,需要在具体认证业务中配置专业技术人员,形成既懂认证业务及流程,又懂具体智能仓储运维与评价的专业团队,为客户精准、科学、合理地提供认证服务。

▋3 应用场景及案例

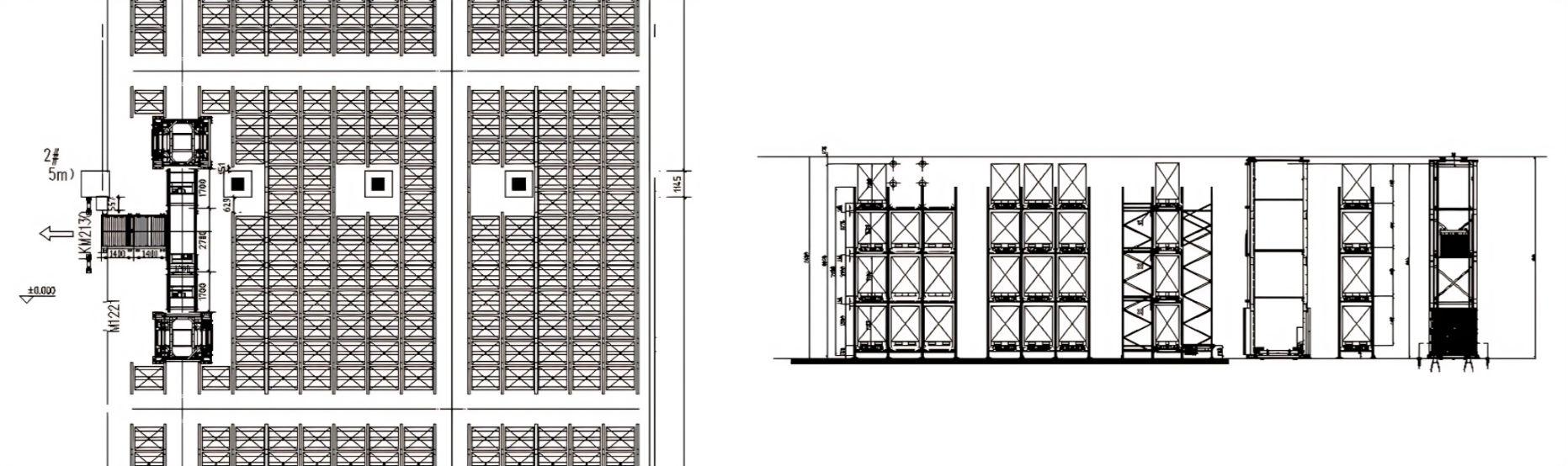

以某智能仓库为例[4],仓库共有四层货架,货架内存放胶管类成品和总成类成品两种成品物料,其中总成类成品存放在货架的一层,胶管类成品存放在货架的二、三、四层。每层货架安排一台智能穿梭车执行任务(每层车仅执行当前层任务,不换层),另外,仓库共有2台提升机,2个入库口,因输送线为双向输送线,2个入库口同时包含出库功能。智能仓库布局(局部)如图2所示,具体出入库流程如下[5]。

图2 智能仓库布局图(局部)

1)入库:工人通过手持终端将待入库货物与托盘组盘绑定,录入入库数据;又车叉取货物托盘至入库口输送机上,输送机往前输送货物,经过外形检测,如合格则扫描条码,进行入库;如不合格则退回入库口,人工重新摆放货物。外形检测合格的货物扫码成功后,确认货物信息,WCS系统把条码值反馈给WMS系统,WMS系统根据条码值分配货物的货位并下发给WCS系统(包含货位的层数、行、列、深位等信息);WCS系统根据接收到的货位信息,下发给PLC;PLC通过所得到的入库目的地址,控制输送线运转;同时控制提升机运送货物至目的层,总成类成品存放在货架的一层,胶管类成品货位在WMS系统中分配在二、三、四层,货物经输送机输送至提升机内输送线上,换层提升机载货至指定层后,通过提升机内的输送线输送至层间输送线上的接驳位,四向车至接驳位输送线上取货搬运至指定货位存储;如扫码器扫码失败,WCS系统向WMS系统反馈扫码失败结果,输送线停止运行,等待人工处理,如扫码值经WMS系统判定为无效码,则输送线停止运行,等待人工处理,操作人员可利用手持终端再次扫码或更换条码信息等方式,处理扫码异常情况,如需做货物退回处理,则在入库口按“返回按钮”,将货物返回入库口,等待处理,整个业务流上报WMS系统,完成入库任务,修改货位属性。

2)货物运行至提升机口处输送线,停止等待,PLC根据入库的目的地址,确认货物所需到达的货架层数,调用提升机。当提升机到达一层时,输送线运送货物至提升机内,货物通过提升机,到达目的层;提升机到达目的层后,货物随提升机输送线出提升机,至穿梭车取货口等待穿梭车取货。

3)WMS系统定时发送入库任务,WCS系统接收到入库任务后,下发给货物目的层穿梭车,穿梭车接收入库指令,行驶至目的层取货口取货,把货物运送至目的货位。WMS系统每次下发一个任务,WCS系统根据WMS系统下发的任务先后顺序,执行出入库任务。WMS系统下发入库任务前,需判断出库任务是否已经完成,在出库任务执行结束后,再下发入库任务,防止因输送线资源占用导致的死锁现象。

4)出库:WMS系统下发出库任务(包含起始地址及目的地址)给WCS系统,WCS系统接收到出库任务后,由货物当前层穿梭车运送出库货物至提升机口输送线;货物在提升机口输送线停止等待,同时PLC控制提升机至货物当前层;提升机到货物当前层后,输送线运送货物至提升机内,提升机载货至一层,货物出提升机,输送线运送货物至出库口;人工取下托盘,完成出库。

5)入库、出库、移库(移出,移入)货位由WMS系统分配,仓库控制系统不支持分配货位;智能穿梭车在行驶路径中,如果有托盘阻挡,WMS系统需先下发移库任务,将阻挡托盘移出,才能下发后续任务。

6)WCS系统按照任务接收到的时间先后顺序执行,先接收到的任务优先执行。

7)WMS系统定时下发任务,WMS系统内部排列好优先级后,每次向WCS系统下发单个任务。

8)自动化设备的执行效率与货品入库摆放顺序(如同批号同巷道摆放,同批号不同层摆放等)、出库方式(如先进先出、后进先出等)、巷道深度密切相关,这些方式决定了自动化设备的实际效率的高低,自动化设备效率以上述情景为运行基础的前提下得到的效率为准。

9)如某一层穿梭车故障,在人工确认故障信息后,把故障车辆移至不影响出入库路径的位置,其他层空闲车辆可通过提升机换层到故障车辆层执行任务。

10)依据《智能仓储认证技术规范 第1部分:通则》(CQCPV11001.1-2023)表2中所列智能仓储WCS系统评价指标,针对托盘四向穿梭式WCS系统的特点进行对照调整如附表。

附表 托盘四向穿梭车智能仓储WCS系统评价指标(局部)

注:表中所述条款为《智能仓储认证技术规范 第一部分:通则》(CQCPV11001.1-2023)

▋4 结语

智能仓储认证及现场检查是一项认真细致而专业性强的合格评定工作,现场测试不仅要熟悉认证体系流程与检查要点,还要熟悉智能认证体系流程与检查要点,还要熟悉智能仓储设备及其系统的作业流程,如对本文列举的托盘四向穿梭式WCS系统进行现场审查,需实施抽样检测的评价方法、合理设计验收验证场景与关键要素,甚至需要针对测试场景验收WCS系统程序段,全面记录检查情况,确保认证过程的有效性、可靠性。

▋参考文献

[1]智能仓储认证技术规范 第1部分:通则:CQC/PV11001.1-2023[S].

[2]自动化立体仓库 设计规范:JB/T9018-2011[S].

[3]智能仓储认证实施规则:CQC16-435630-2023[S].

[4]张莉丽.现代物流仓储管理的特点和目标[J].船舶物资与市场,2019,(06):95-96.

[5]郑永.H公司自动化立体仓库总体结构设计与库存管理研究[D].南京:南京理工大学,2021.

本文已全文发表至《质量与认证》2024年05月号第211期。

本站的原创文章,请转载时务必注明出处:稳图WESAFE,不尊重原创的行为我们将追究责任。