托盘四向穿梭式自动化密集仓储系统的作业框架

托盘四向穿梭式自动化密集仓储系统采用托盘集装,货架结构内储货位密集排列,货格存储深度大于1个托盘,具有较高的存储空间利用率和自动化作业能力,对库房的结构、高度等要求较低。仓储系统布设于库房内,与组盘/拆盘作业台、叉车(或地面AGV,后续包含在叉车作业中)等协同完成出入库上下架作业。在作业过程中,仓库管理员、理货组拆盘作业人员和叉车操作手在管理控制信息系统的调度下协同配合,完成货物出入库任务,作业过程涉及的设施设备包括叉车、托盘四向穿梭车、货架、服务器(部署管理控制信息系统)、托盘、射频标签、射频识读设备和手持终端等。

货物入库作业过程主要包含四个环节:理货组盘→叉车运输→输送线或其他周边设备→托盘四向穿梭车运输系统(含垂直提升机运输和→托盘四向穿梭车运输。

在货物入库过程中,首先管理控制信息系统根据入库单制订入库作业计划,理货组盘作业人员将到达的散件货物进行组盘作业,通过手持终端将组盘作业信息上传到管理控制信息系统;然后进行托盘货物上架作业,叉车将托盘运送至货架端口或输送线上料口,安装在端口处的射频识读设备读取托盘上的射频标签获取托盘货物信息,管理控制信息系统给该托盘货物分配存储货位;最后,托盘四向穿梭车将托盘货物从端口运送至指定货位,货物出库作业流程与之相反,也包含四个环节:四向穿梭车运输(含垂直提升机运输和四向穿梭车运输)→输送线或其他周边设备→叉车运输出库发运(含拆盘回库),作业过程与入库相反。出入库作业操作必须依据客户的作业流程设置合理的控制节点,确保出入库作业的效率和作业质量。

托盘四向穿梭车运输环节,即托盘货物在货架内存取的相关问题。以系统作业流程和货物存取需求为基础,分析货架货位布局对托盘货物存取效率的影响,根据托盘四向穿梭车在轨道交通网内的运行特点研究轨道交通网的活性,给出货架轨道设计原则和定向方法。在此基础上,根据作业进程优化货物存取任务分配,对托盘四向穿梭车进行路径规划,给出最优的托盘四向穿梭车路径规划和交通控制方案,提高货物存取效率。

【案例】某医药存储仓库

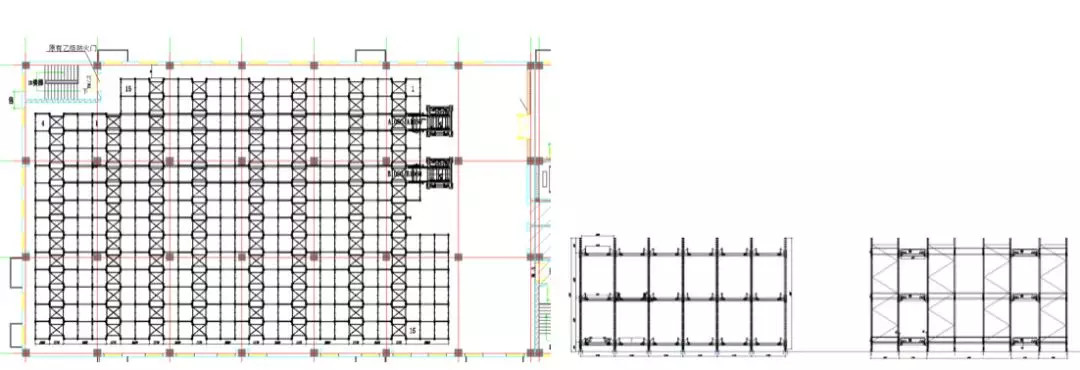

仓库概述:仓库共有三层货架,三台智能穿梭车,每层货架一台车执行任务(每层车仅执行当前层任务,不换层);仓库共有2台提升机,2个入库口;因输送线为双向输送线,2个入库口同时包含出库功能。基本平面布局与钢货架结构简图如下;

图8 案例库简图

图8 案例库简图

仓库运作流程:

1)入库:入库托盘通过叉车直接放到入库口,按下入库按钮后,输送线入库方向移动。经过外形检测检验货物摆放是否合格,如合格,则进行入库,进入条码扫描;如不合格,则退回入库口,人工进行重新摆放货物。扫码器对托盘码进行扫描,当扫码成功后,WCS把条码值反馈给WMS,WMS根据条码值,分配货物的货位并下发给WCS(包含货位的层数、行、列、深位等信息);WCS根据接收到的货位信息,下发给PLC;PLC通过所得到的入库目的地址,控制输送线运转;同时控制提升机,运送货物至目的层。如扫码器扫码失败,WCS向WMS反馈扫码失败结果,输送线停止运行,等待人工处理;如扫码值经WMS判定为无效码,则输送线停止运行,等待人工处理;操作人员可利用手持终端再次扫码或更换条码信息等方式,处理扫码异常情况。如需货物退回处理,则在入库口按“返回按钮”,货物返回入库口,等待处理。

2)货物运行至提升机口处输送线,停止等待;PLC根据入库的目的地址,确认货物所需到达的货架层数,调用提升机。当提升机到达1层时,输送线运送货物至提升机内,货物通过提升机,到达目的层;提升机到达目的层后,货物随提升机输送线出提升机,至穿梭车取货口等待穿梭车取货。

3)WMS定时发送入库任务,WCS接收到入库任务后,下发给货物目的层穿梭车;穿梭车接收入库指令,行驶至目的层取货口取货,把货物运送至目的货位。WMS每次下发一个任务,WCS根据WMS下发的任务先后顺序,执行出入库任务。WMS下发入库任务前,需判断出库任务是否已经完成;在出库任务执行结束后,再下发入库任务,防止因输送线资源占用导致的死锁现象。

4)出库:WMS下发出库任务(包含起始地址及目的地址)给WCS,WCS接收到出库任务后,由货物当前层穿梭车运送出库货物至提升机口输送线;货物在提升机口输送线停止等待,同时PLC控制提升机至货物当前层;提升机到货物当前层后,输送线运送货物至提升机内,提升机载货至1层,货物出提升机,输送线运送货物至出库口。人工取下托盘,完成出库。

5)入库,出库,移库(移出,移入)货位由WMS系统分配,仓库控制系统不支持分配货位;智能穿梭车在行驶路径中,如果有托盘阻挡,WMS需先下发移库任务,将阻挡托盘移出,才能下发后续任务。

6)自动控制系统(WCS)按照任务接收到的时间先后顺序执行,先接收到的任务优先执行。

7)WMS定时下发任务,WMS内部排列好优先级后,每次下发WCS单个任务。

8)自动化设备的执行效率与货品入库摆放顺序(例如:同批号同巷道摆放,同批号不同层摆放等),以及出库方式(例如:先进先出,后进先出等),巷道深度,密切相关,这些方式决定了最终的自动化设备的实际效率高低,自动化设备效率以上述情景为运行基础的前提下得到的效率为准。

9)如某一层穿梭车故障,在人工确认故障信息后,把故障车辆移至不影响出入库路径的位置的情况下,其他层空闲车辆可通过提升机换层到故障车辆层执行任务。

本文作者:张卫国

本站问答文章及图片均来自货架工程技术服平台微信群及相关互联网,技术文献为货架行内专家投稿,货架内参由稳图整理编辑,一切版权均归源作者所有。如果侵犯了你的权益请来信或来电告知我们删除。文中内容仅供参考,不代表本公司观点,转载请注明出处:稳图检测

上一篇: 托盘四向穿梭式自动化密集仓储系统的特点

下一篇: 托盘四向穿梭式立体库管控系统的分析与研究